Opakowania na leki odgrywają kluczową rolę w całym cyklu życia produktu farmaceutycznego, od momentu jego produkcji, aż po moment, gdy trafia on do rąk pacjenta. Ich znaczenie wykracza daleko poza samą estetykę czy funkcję identyfikacyjną. Odpowiednio zaprojektowane i wykonane opakowania farmaceutyczne stanowią pierwszą i często jedyną barierę ochronną dla substancji czynnej, chroniąc ją przed szkodliwymi czynnikami zewnętrznymi. Mowa tu przede wszystkim o wilgoci, świetle, tlenu, a także zanieczyszczeniach mikrobiologicznych i chemicznych. Uszkodzenie tej bariery może prowadzić do degradacji leku, utraty jego skuteczności terapeutycznej, a w skrajnych przypadkach nawet do powstania substancji toksycznych, stanowiących zagrożenie dla zdrowia i życia pacjenta.

Co więcej, opakowania farmaceutyczne są nieodłącznym elementem zapewnienia bezpieczeństwa stosowania leków. Zawierają one kluczowe informacje dla pacjenta, takie jak nazwa leku, dawkowanie, termin ważności, numer serii, a także instrukcje dotyczące sposobu przechowywania i użycia. Jasne i precyzyjne oznakowanie zapobiega pomyłkom, które mogłyby mieć poważne konsekwencje. W dzisiejszym świecie, gdzie dostępnych jest wiele preparatów o podobnych nazwach lub wskazaniach, prawidłowe opakowanie i jego czytelne etykietowanie staje się absolutną koniecznością. Zapobiega to nie tylko przypadkowemu spożyciu niewłaściwego leku, ale także ułatwia identyfikację produktu w przypadku wycofania go z rynku lub zgłoszenia działań niepożądanych.

W kontekście logistyki i dystrybucji, opakowania na leki również odgrywają niebagatelną rolę. Muszą one zapewniać odpowiednią ochronę podczas transportu, magazynowania i ekspozycji w punktach sprzedaży. Specyficzne wymagania dotyczące przechowywania leków, takie jak określona temperatura czy ochrona przed światłem, muszą być uwzględnione już na etapie projektowania opakowania. W przypadku leków wymagających szczególnych warunków transportu, na przykład ścisłego reżimu temperaturowego (tzw. zimny łańcuch dostaw), opakowania muszą być zaprojektowane tak, aby utrzymać te warunki przez określony czas, co jest kluczowe dla zachowania jakości i bezpieczeństwa produktu. Dlatego też, każda decyzja dotycząca opakowania leku, od wyboru materiału po kształt i rozmiar, ma znaczenie.

Jakie są kluczowe funkcje opakowań na leki

Opakowania farmaceutyczne pełnią szereg fundamentalnych funkcji, które można podzielić na kilka głównych kategorii. Pierwszą i najbardziej oczywistą jest funkcja ochronna. Zapewniają one fizyczną barierę, która chroni lek przed czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen, kurz, zanieczyszczenia mikrobiologiczne czy uszkodzenia mechaniczne. Ta ochrona jest kluczowa dla utrzymania stabilności chemicznej i fizycznej substancji czynnej, a tym samym dla zachowania jej skuteczności terapeutycznej i bezpieczeństwa stosowania przez cały okres przydatności do użycia. Materiały używane do produkcji opakowań, takie jak szkło farmaceutyczne, aluminium, specjalistyczne tworzywa sztuczne czy papier impregnowany, są dobierane tak, aby zapewnić optymalną ochronę dla konkretnego rodzaju leku.

Kolejną niezwykle ważną funkcją jest funkcja informacyjna. Opakowania, a zwłaszcza etykiety na nich umieszczone, stanowią główne źródło informacji dla pacjenta oraz personelu medycznego. Zawierają one niezbędne dane, takie jak nazwa leku, substancja czynna, dawkowanie, droga podania, przeciwwskazania, możliwe działania niepożądane, numer serii produkcyjnej, termin ważności oraz dane producenta. Dobrej jakości etykietowanie, z czytelną czcionką i przejrzystym układem informacji, jest kluczowe dla prawidłowego i bezpiecznego stosowania leku. W przypadku leków wydawanych na receptę, opakowanie często zawiera również miejsce na dane pacjenta i lekarza, co dodatkowo zwiększa bezpieczeństwo stosowania.

Nie można również pominąć funkcji identyfikacyjnej opakowań farmaceutycznych. Opakowanie jest wizytówką produktu, odróżniającą go od innych preparatów dostępnych na rynku. Unikalny design, kolorystyka, a także logotyp producenta pomagają w szybkim rozpoznaniu leku przez pacjentów i personel medyczny. Funkcja identyfikacyjna jest szczególnie ważna w warunkach szpitalnych czy aptecznych, gdzie konieczne jest sprawne i precyzyjne odnajdywanie odpowiednich preparatów. W dobie rosnącego ryzyka podrabiania leków, odpowiednie zabezpieczenia opakowań, takie jak hologramy czy specjalne nadruki, stają się coraz ważniejszym elementem funkcji identyfikacyjnej, chroniącym przed fałszerstwami.

Rodzaje opakowań na leki i ich specyfika

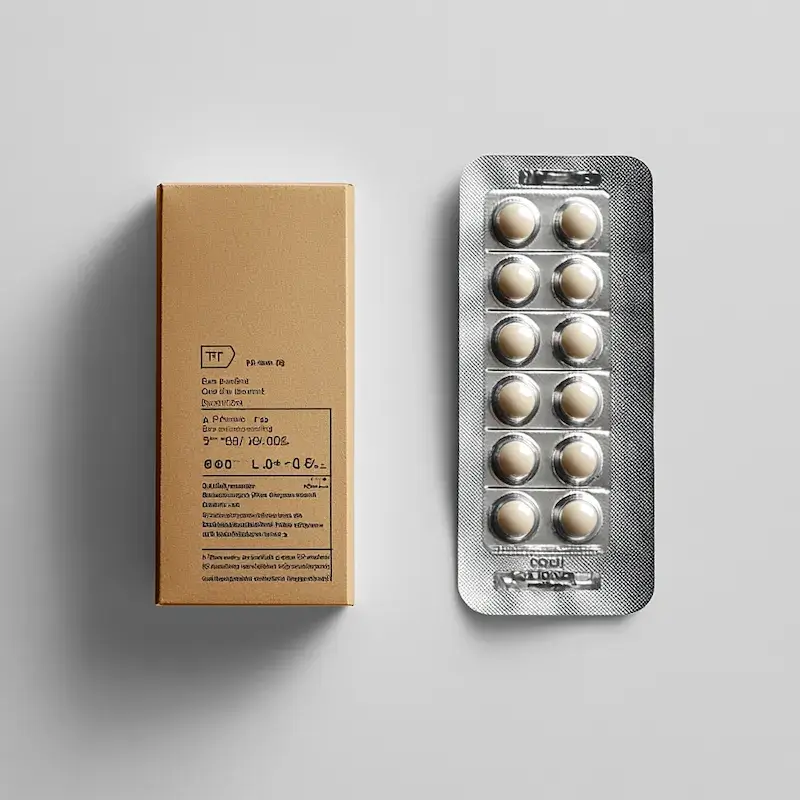

Opakowania wtórne stanowią zewnętrzne zabezpieczenie dla opakowań pierwotnych i pełnią funkcję informacyjną oraz promocyjną. Najczęściej są to tekturowe pudełka, na których umieszczona jest szczegółowa treść ulotki informacyjnej dla pacjenta, dane producenta, numer serii, termin ważności oraz wszelkie niezbędne oznaczenia. Pudełka te chronią również opakowanie pierwotne przed uszkodzeniami podczas transportu i przechowywania. W przypadku leków wymagających szczególnej ochrony, takich jak światłoczułe preparaty, opakowania wtórne wykonuje się z materiałów nieprzepuszczających światła. Niektóre opakowania wtórne wyposażone są również w systemy zabezpieczające przed nieuprawnionym otwarciem, co jest szczególnie ważne w przypadku leków dostępnych bez recepty, ale także w celu zapobiegania fałszerstwom.

Istnieją również opakowania zbiorcze, które służą do transportu i dystrybucji większych ilości leków. Zazwyczaj są to kartony lub skrzynki, które zawierają wiele opakowań wtórnych. Ich głównym celem jest ułatwienie logistyki i zapewnienie bezpieczeństwa transportu. W przypadku leków wymagających specjalnych warunków przechowywania, takich jak określona temperatura, opakowania zbiorcze mogą być wyposażone w dodatkowe izolacje termiczne lub specjalne wskaźniki temperatury. Warto również wspomnieć o opakowaniach jednostkowych, które są najmniejszymi, samodzielnymi jednostkami leku, gotowymi do sprzedaży detalicznej. Mogą to być pojedyncze blistry, butelki lub fiolki, które stanowią podstawową jednostkę produktu leczniczego.

-

Opakowania pierwotne: Są to materiały mające bezpośredni kontakt z lekiem. Ich głównym zadaniem jest ochrona leku przed czynnikami zewnętrznymi, takimi jak wilgoć, światło, tlen oraz zanieczyszczenia. Przykłady obejmują blistry, butelki szklane i plastikowe, fiolki, ampułki, saszetki.

-

Opakowania wtórne: Stanowią zewnętrzne zabezpieczenie dla opakowania pierwotnego. Pełnią funkcje informacyjne (ulotka, oznaczenia), identyfikacyjne i ochronne. Najczęściej są to tekturowe pudełka, ale mogą również występować w formie torebek lub innych form opakowań zewnętrznych.

-

Opakowania zbiorcze: Służą do transportu i dystrybucji większych ilości leków. Zazwyczaj są to kartony lub skrzynki zawierające wiele opakowań wtórnych. Ułatwiają logistykę i zapewniają bezpieczeństwo podczas przewozu.

-

Opakowania leków specjalistycznych: Wymagają one szczególnych rozwiązań, np. opakowania chroniące przed światłem (opakowania nieprzezroczyste, ciemne szkło), opakowania odporne na wysokie lub niskie temperatury, opakowania z systemami zabezpieczającymi przed dostępem dzieci (child-resistant packaging).

-

Opakowania dla leków biologicznych: Wymagają one często specjalnych rozwiązań zapewniających utrzymanie niskiej temperatury podczas transportu i przechowywania (tzw. zimny łańcuch dostaw), np. pojemniki termiczne, specjalne wkłady chłodzące.

Regulacje prawne dotyczące opakowań na leki

Produkcja i stosowanie opakowań na leki podlega ścisłym regulacjom prawnym, które mają na celu zapewnienie jakości, bezpieczeństwa i skuteczności produktów farmaceutycznych. Przepisy te obejmują szeroki zakres zagadnień, od wyboru odpowiednich materiałów, przez proces produkcji, aż po ostateczne oznakowanie opakowania. W Europie podstawowym aktem prawnym regulującym kwestie farmaceutyczne, w tym opakowania, jest prawo unijne, implementowane następnie do porządków prawnych poszczególnych państw członkowskich. Dyrektywy i rozporządzenia Unii Europejskiej wyznaczają standardy, które muszą spełniać producenci leków, aby móc wprowadzać swoje produkty na rynek wspólnotowy. Kluczowe znaczenie mają tu przepisy dotyczące Dobrej Praktyki Wytwarzania (GMP), które obejmują również wymogi dotyczące opakowań.

W Polsce szczegółowe regulacje dotyczące opakowań na leki znajdują się w Ustawie Prawo farmaceutyczne oraz w aktach wykonawczych, takich jak rozporządzenia Ministra Zdrowia. Przepisy te określają między innymi wymagania dotyczące składu substancji użytych do produkcji opakowań, ich dopuszczalności do kontaktu z żywnością lub lekami, a także precyzują treść informacji, które muszą znaleźć się na opakowaniu i w ulotce dla pacjenta. Szczególną uwagę zwraca się na bezpieczeństwo opakowań, eliminując materiały, które mogłyby wchodzić w reakcje chemiczne z lekiem lub uwalniać szkodliwe substancje. Wymagania te są stale aktualizowane, aby dostosować je do najnowszych osiągnięć naukowych i technologicznych oraz zmieniających się potrzeb pacjentów i rynku farmaceutycznego.

Ważnym aspektem regulacyjnym jest również kwestia bezpieczeństwa dzieci. Wiele krajów wprowadza przepisy nakazujące stosowanie opakowań zabezpieczających przed dostępem dzieci (tzw. child-resistant packaging), szczególnie w przypadku leków, które mogą stanowić zagrożenie w przypadku przypadkowego spożycia przez najmłodszych. Ponadto, opakowania muszą spełniać wymogi dotyczące ochrony środowiska, w tym możliwość recyklingu lub biodegradacji, co staje się coraz ważniejszym elementem polityki farmaceutycznej. Ostatecznie, celem wszystkich tych regulacji jest zapewnienie, że opakowanie leku nie tylko chroni jego zawartość, ale także przyczynia się do bezpiecznego i skutecznego leczenia pacjenta, minimalizując ryzyko związane z jego stosowaniem.

Innowacje w projektowaniu opakowań na leki

Branża farmaceutyczna nieustannie poszukuje nowych, innowacyjnych rozwiązań w zakresie projektowania opakowań, aby sprostać rosnącym wymaganiom dotyczącym bezpieczeństwa, wygody użytkowania oraz zrównoważonego rozwoju. Jednym z kluczowych kierunków rozwoju są opakowania inteligentne, które potrafią komunikować się z użytkownikiem lub otoczeniem. Przykładem mogą być opakowania wyposażone we wskaźniki temperatury, które informują o prawidłowości przechowywania leku, lub wskaźniki autentyczności, które potwierdzają oryginalność produktu i zapobiegają podrabianiu. Technologie druku cyfrowego i RFID (Radio-Frequency Identification) umożliwiają integrację unikalnych kodów z opakowaniami, co ułatwia śledzenie produktu w łańcuchu dostaw i weryfikację jego autentyczności przez pacjenta za pomocą smartfona.

Kolejnym ważnym obszarem innowacji jest projektowanie opakowań z myślą o wygodzie pacjenta, zwłaszcza osób starszych lub mających trudności z manualnymi czynnościami. Wprowadzane są rozwiązania ułatwiające otwieranie opakowań, takie jak specjalne zamknięcia, czytelniejsze etykiety z powiększoną czcionką, a także opakowania z wbudowanymi dozownikami, które ułatwiają precyzyjne odmierzanie dawki. Z myślą o poprawie przestrzegania zaleceń terapeutycznych, projektowane są opakowania z systemami przypominającymi o przyjęciu leku, np. z wbudowanymi licznikami dni lub alarmami. Takie udogodnienia znacząco wpływają na skuteczność terapii, szczególnie w przypadku chorób przewlekłych wymagających regularnego przyjmowania leków przez długi czas.

W dobie rosnącej świadomości ekologicznej, coraz większą uwagę przykłada się do zrównoważonego rozwoju w projektowaniu opakowań. Producenci poszukują materiałów biodegradowalnych, pochodzących z recyklingu lub nadających się do ponownego przetworzenia, aby zminimalizować negatywny wpływ opakowań na środowisko. Rozwijane są również technologie pozwalające na redukcję ilości użytego materiału przy zachowaniu odpowiedniego poziomu ochrony leku. Przykładem mogą być biodegradowalne folie, opakowania na bazie papieru z certyfikowanych źródeł, czy też innowacyjne systemy zamykania, które pozwalają na wielokrotne użycie opakowania. Te innowacje nie tylko przyczyniają się do ochrony środowiska, ale również mogą obniżyć koszty produkcji i transportu, co przekłada się na finalną cenę produktu dla konsumenta.

Zasady wyboru opakowań na leki przez producentów

Wybór odpowiedniego opakowania na lek jest procesem złożonym, który wymaga uwzględnienia wielu czynników, od specyfiki samego produktu farmaceutycznego, poprzez wymogi regulacyjne, aż po oczekiwania konsumentów i względy ekonomiczne. Producenci muszą przede wszystkim zapewnić, że opakowanie będzie stanowiło skuteczną barierę ochronną dla substancji czynnej, zapobiegając jej degradacji pod wpływem czynników zewnętrznych, takich jak wilgoć, światło, tlen czy zmiany temperatury. Rodzaj leku – czy jest to forma stała, płynna, czy gazowa, jego wrażliwość na poszczególne czynniki, a także oczekiwany okres przydatności do użycia, determinują wybór materiałów i technologii opakowaniowych. Na przykład, leki światłoczułe wymagają opakowań nieprzezroczystych, a preparaty wrażliwe na wilgoć – hermetycznych.

Kolejnym kluczowym aspektem jest zgodność z obowiązującymi przepisami prawa farmaceutycznego. Opakowanie, w tym materiały użyte do jego produkcji, musi spełniać rygorystyczne normy bezpieczeństwa, takie jak dopuszczenie do kontaktu z produktem leczniczym, brak reakcji chemicznych z lekiem, a także brak migracji szkodliwych substancji. Producenci są zobowiązani do przeprowadzenia szeregu testów i badań potwierdzających bezpieczeństwo i stabilność opakowania w określonych warunkach przechowywania i użytkowania. Dotyczy to zarówno opakowań pierwotnych, mających bezpośredni kontakt z lekiem, jak i opakowań wtórnych, które pełnią funkcje informacyjne i ochronne. Niespełnienie tych wymogów może skutkować wycofaniem produktu z rynku i poważnymi konsekwencjami prawnymi.

Nie bez znaczenia są również względy praktyczne i ekonomiczne. Opakowanie powinno być łatwe w produkcji, transporcie i magazynowaniu, a jednocześnie atrakcyjne cenowo. Koszt opakowania stanowi istotną część całkowitych kosztów produkcji leku, dlatego producenci starają się optymalizować te wydatki, nie naruszając przy tym jakości i bezpieczeństwa produktu. Ważna jest również wygoda użytkowania przez pacjenta – łatwość otwierania, czytelność etykiety, a także możliwość bezpiecznego przechowywania w warunkach domowych. W dobie rosnącej konkurencji, opakowanie odgrywa również rolę marketingową, budując wizerunek marki i wyróżniając produkt na tle konkurencji. Dlatego też, decyzja o wyborze opakowania jest wynikiem kompromisu pomiędzy zapewnieniem maksymalnego bezpieczeństwa i jakości leku, a spełnieniem oczekiwań rynku i optymalizacją kosztów.

Znaczenie OCP przewoźnika w transporcie opakowań na leki

W kontekście transportu opakowań na leki, szczególną uwagę zwraca się na OCP przewoźnika, czyli Odpowiedzialność Cywilną Przewoźnika. Jest to kluczowy element zapewniający bezpieczeństwo i rekompensatę w przypadku wystąpienia szkód podczas przewozu. Przewoźnik odpowiedzialny za transport farmaceutyków musi posiadać odpowiednie ubezpieczenie OC, które obejmuje szeroki zakres potencjalnych ryzyk związanych z transportem tak specyficznych i cennych towarów. W przypadku leków, szkody mogą być wielorakie – od uszkodzenia fizycznego opakowań, przez utratę wartości leku na skutek niewłaściwych warunków transportu (np. przekroczenie dopuszczalnej temperatury), aż po całkowite zniszczenie przesyłki.

Odpowiednia polisa OC przewoźnika powinna gwarantować pokrycie kosztów związanych z odszkodowaniem dla nadawcy lub odbiorcy w przypadku zaistnienia zdarzenia losowego lub zaniedbania ze strony przewoźnika. Dotyczy to nie tylko bezpośredniej wartości przewożonych leków, ale również potencjalnych kosztów związanych z utratą reputacji, kosztów utylizacji uszkodzonych produktów czy kosztów poniesionych przez producenta w związku z koniecznością ponownej produkcji. Szczególnie ważne jest, aby polisa OC przewoźnika obejmowała specyficzne wymagania dotyczące transportu leków, takie jak konieczność utrzymania określonej temperatury w przestrzeni ładunkowej (tzw. zimny łańcuch dostaw), czy też zabezpieczenie przed kradzieżą lub manipulacją przesyłką.

Z punktu widzenia producenta leków, wybór przewoźnika posiadającego odpowiednie ubezpieczenie OC jest gwarancją bezpieczeństwa inwestycji i pewności, że w razie nieprzewidzianych zdarzeń, straty zostaną zminimalizowane. Weryfikacja zakresu i wysokości sumy gwarancyjnej polisy OC przewoźnika jest zatem kluczowym elementem procesu wyboru partnera logistycznego. W branży farmaceutycznej, gdzie jakość i bezpieczeństwo produktów są absolutnym priorytetem, nawet najmniejsze zaniedbanie w procesie transportu może mieć katastrofalne skutki. Dlatego też, upewnienie się co do solidności ubezpieczenia OC przewoźnika jest nie tylko kwestią finansową, ale przede wszystkim gwarancją utrzymania najwyższych standardów jakości i bezpieczeństwa produktów leczniczych na każdym etapie ich drogi od producenta do pacjenta.

Jak zapewnić bezpieczeństwo opakowań na leki w obiegu

Zapewnienie bezpieczeństwa opakowań na leki w całym łańcuchu dystrybucji, od producenta, przez hurtownie, apteki, aż po pacjenta, jest procesem wieloetapowym, wymagającym ścisłej współpracy wszystkich uczestników rynku. Kluczowe jest przestrzeganie zasad Dobrej Praktyki Dystrybucyjnej (GDP), które regulują warunki przechowywania i transportu produktów leczniczych. Obejmują one między innymi wymogi dotyczące temperatury, wilgotności, oświetlenia oraz zabezpieczenia przed dostępem osób nieuprawnionych. Systemy zarządzania jakością w hurtowniach i aptekach odgrywają niebagatelną rolę w monitorowaniu warunków przechowywania i identyfikowaniu ewentualnych odchyleń, które mogłyby wpłynąć na jakość opakowań i ich zawartości.

Jednym z najistotniejszych narzędzi zapewniających bezpieczeństwo opakowań jest system śledzenia i identyfikacji produktów leczniczych, znany jako serializacja. Wprowadzenie unikalnych kodów identyfikacyjnych na każdym opakowaniu pozwala na dokładne monitorowanie jego drogi w łańcuchu dostaw. Dzięki temu możliwe jest szybkie wykrycie potencjalnych fałszerstw, identyfikacja produktów wadliwych lub wycofanych z rynku, a także weryfikacja autentyczności leku przez personel apteki lub pacjenta. System serializacji, zgodny z dyrektywą FMD (Falsified Medicines Directive), stanowi skuteczną barierę ochronną przed wprowadzaniem do obrotu nielegalnych i potencjalnie niebezpiecznych produktów.

Edukacja pacjentów również odgrywa kluczową rolę w utrzymaniu bezpieczeństwa opakowań. Informowanie o tym, jak prawidłowo przechowywać leki w domu, jak rozpoznawać oznaki uszkodzenia opakowania (np. przerwana plomba, zniszczona etykieta, nietypowy wygląd opakowania), a także jak postępować z przeterminowanymi lekami, jest niezbędne dla zapobiegania potencjalnym zagrożeniom. W aptekach farmaceuci powinni udzielać pacjentom wyczerpujących informacji na temat bezpiecznego stosowania leków, zwracając uwagę na wszelkie szczególne wymogi dotyczące przechowywania i dawkowania. Działania te, połączone z rygorystycznymi standardami stosowanymi przez producentów i dystrybutorów, tworzą kompleksowy system ochrony bezpieczeństwa opakowań leków.