Destylatory przemysłowe znajdują szerokie zastosowanie w różnych branżach, co czyni je kluczowym elementem wielu procesów produkcyjnych. W przemyśle chemicznym destylatory są wykorzystywane do separacji substancji chemicznych na podstawie różnic w ich temperaturze wrzenia. Dzięki temu możliwe jest uzyskanie czystych składników, które mogą być dalej przetwarzane lub sprzedawane jako gotowe produkty. W branży spożywczej destylatory odgrywają istotną rolę w produkcji alkoholi, takich jak wódka czy whisky, gdzie proces destylacji pozwala na uzyskanie pożądanej mocy i smaku trunku. Ponadto, w przemyśle naftowym destylatory służą do rozdzielania frakcji ropy naftowej, co umożliwia produkcję paliw oraz innych produktów petrochemicznych. W każdym z tych przypadków destylatory muszą być odpowiednio dostosowane do specyfiki danego procesu, co wymaga zaawansowanego projektowania oraz technologii.

Jakie technologie są wykorzystywane w budowie destylatorów przemysłowych

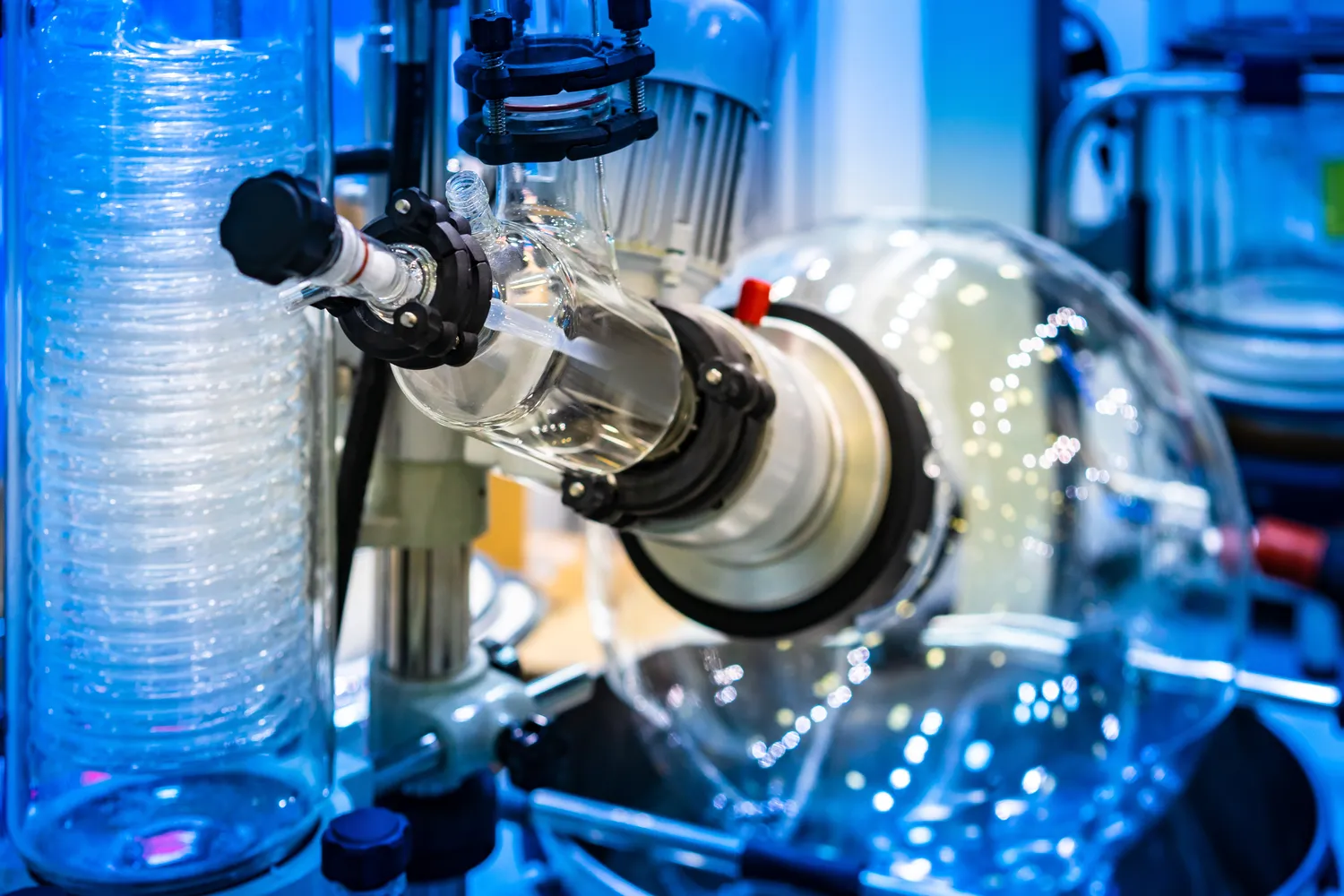

W budowie destylatorów przemysłowych stosuje się różnorodne technologie, które mają na celu optymalizację procesu destylacji oraz zwiększenie efektywności całego systemu. Jednym z najpopularniejszych rozwiązań jest wykorzystanie kolumny destylacyjnej, która pozwala na wielokrotne skraplanie i parowanie substancji, co prowadzi do lepszego rozdzielenia składników. Kolumny te mogą być wyposażone w różne rodzaje wypełnień, takie jak pierścienie Raschiga czy sitka, które zwiększają powierzchnię kontaktu między parą a cieczą. Inną technologią stosowaną w destylatorach jest wykorzystanie wymienników ciepła, które pozwalają na odzysk energii z procesów destylacyjnych i zmniejszenie zużycia energii. W ostatnich latach coraz większą popularność zdobywają także systemy automatyzacji i monitoringu, które umożliwiają zdalne zarządzanie procesem oraz bieżące śledzenie parametrów pracy urządzenia.

Jakie są kluczowe czynniki wpływające na wydajność destylatorów przemysłowych

Wydajność destylatorów przemysłowych zależy od wielu czynników, które mogą znacząco wpłynąć na efektywność procesu separacji. Pierwszym z nich jest temperatura i ciśnienie panujące w systemie, które mają bezpośredni wpływ na temperaturę wrzenia substancji oraz ich zachowanie podczas procesu destylacji. Optymalne ustawienie tych parametrów może znacznie zwiększyć wydajność i jakość uzyskiwanego produktu. Kolejnym istotnym czynnikiem jest rodzaj użytych materiałów oraz konstrukcja samego urządzenia. Dobrze zaprojektowana kolumna destylacyjna z odpowiednim wypełnieniem może znacznie poprawić efektywność separacji składników. Również jakość surowców ma kluczowe znaczenie – zanieczyszczenia mogą obniżać wydajność procesu i wpływać na jakość końcowego produktu. Nie można zapominać o regularnej konserwacji urządzeń, która pozwala na utrzymanie ich w dobrym stanie technicznym oraz minimalizację ryzyka awarii.

Jakie są najnowsze trendy w technologii destylacji przemysłowej

Najnowsze trendy w technologii destylacji przemysłowej koncentrują się głównie na zwiększeniu efektywności energetycznej oraz zrównoważonym rozwoju procesów produkcyjnych. W ostatnich latach obserwuje się rosnącą popularność technologii membranowych, które oferują alternatywę dla tradycyjnych metod destylacji poprzez wykorzystanie selektywnych membran do separacji składników. Tego rodzaju rozwiązania mogą znacząco obniżyć zużycie energii oraz koszty operacyjne związane z procesem. Kolejnym trendem jest automatyzacja procesów produkcyjnych, która pozwala na bardziej precyzyjne kontrolowanie parametrów pracy urządzeń oraz szybszą reakcję na zmiany warunków pracy. Zastosowanie sztucznej inteligencji i uczenia maszynowego staje się coraz bardziej powszechne w monitorowaniu i optymalizacji procesów destylacyjnych. Dodatkowo, wiele firm inwestuje w technologie odzysku ciepła oraz recyklingu surowców, co wpisuje się w globalny trend dążenia do zrównoważonego rozwoju i minimalizacji wpływu na środowisko naturalne.

Jakie są kluczowe wyzwania w eksploatacji destylatorów przemysłowych

Eksploatacja destylatorów przemysłowych wiąże się z szeregiem wyzwań, które mogą wpływać na efektywność i bezpieczeństwo procesów produkcyjnych. Jednym z głównych problemów jest konieczność ciągłego monitorowania parametrów pracy urządzenia, takich jak temperatura, ciśnienie czy przepływ. Niewłaściwe ustawienia tych parametrów mogą prowadzić do obniżenia wydajności procesu oraz jakości końcowego produktu. Ponadto, zmiany w składzie surowców mogą wymagać dostosowania warunków pracy destylatora, co może być czasochłonne i kosztowne. Innym istotnym wyzwaniem jest korozja i osady, które mogą gromadzić się w urządzeniach w wyniku reakcji chemicznych zachodzących podczas destylacji. Regularna konserwacja oraz czyszczenie systemu są niezbędne, aby zapewnić długotrwałą i bezawaryjną pracę destylatorów. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy, ponieważ procesy destylacyjne mogą wiązać się z ryzykiem pożaru lub wybuchu, szczególnie w przypadku substancji łatwopalnych.

Jakie są różnice między destylatorami przemysłowymi a laboratoryjnymi

Destylatory przemysłowe i laboratoryjne różnią się pod wieloma względami, co wpływa na ich zastosowanie oraz konstrukcję. Destylatory przemysłowe są zazwyczaj większe i bardziej skomplikowane, zaprojektowane do obsługi dużych ilości surowców oraz do pracy w trybie ciągłym. Ich konstrukcja często obejmuje zaawansowane systemy automatyzacji oraz monitoringu, co pozwala na efektywne zarządzanie procesem produkcyjnym. Z kolei destylatory laboratoryjne są mniejsze i bardziej elastyczne, co umożliwia przeprowadzanie eksperymentów oraz testów na mniejszą skalę. W laboratoriach często stosuje się prostsze rozwiązania technologiczne, takie jak kolumny destylacyjne o mniejszych średnicach czy prostsze układy chłodzenia. Różnice te wpływają także na koszty eksploatacji – destylatory przemysłowe wymagają znacznie większych nakładów inwestycyjnych oraz operacyjnych niż ich laboratoryjne odpowiedniki.

Jakie są najważniejsze aspekty projektowania destylatorów przemysłowych

Projektowanie destylatorów przemysłowych to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Kluczowym elementem jest dobór odpowiednich materiałów konstrukcyjnych, które muszą być odporne na działanie wysokich temperatur oraz agresywnych substancji chemicznych. Wybór materiału ma bezpośredni wpływ na trwałość i niezawodność urządzenia. Kolejnym istotnym aspektem jest optymalizacja układu hydraulicznego oraz termicznego, co pozwala na osiągnięcie maksymalnej efektywności procesu destylacji. W tym kontekście ważne jest także uwzględnienie możliwości odzysku ciepła oraz minimalizacji strat energetycznych. Projektanci muszą również brać pod uwagę przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa, które regulują sposób działania urządzeń przemysłowych. Dobrze zaprojektowany destylator powinien być także łatwy w obsłudze i konserwacji, co przekłada się na niższe koszty eksploatacji oraz zwiększa bezpieczeństwo pracy personelu.

Jakie są zalety korzystania z nowoczesnych destylatorów przemysłowych

Korzystanie z nowoczesnych destylatorów przemysłowych niesie ze sobą szereg zalet, które przyczyniają się do poprawy efektywności produkcji oraz jakości końcowego produktu. Przede wszystkim nowoczesne technologie oferują znacznie wyższą wydajność energetyczną w porównaniu do starszych rozwiązań. Dzięki zastosowaniu innowacyjnych systemów odzysku ciepła możliwe jest znaczne obniżenie kosztów operacyjnych związanych z zużyciem energii. Nowoczesne destylatory często wyposażone są także w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów pracy urządzenia oraz szybką reakcję na zmiany warunków produkcji. To z kolei przekłada się na lepszą jakość uzyskiwanych produktów oraz mniejsze straty surowców. Dodatkowo nowoczesne rozwiązania technologiczne pozwalają na łatwiejsze dostosowywanie procesów do zmieniających się potrzeb rynku oraz specyfiki przetwarzanych surowców.

Jakie są perspektywy rozwoju rynku destylatorów przemysłowych

Rynek destylatorów przemysłowych znajduje się obecnie w fazie dynamicznego rozwoju, co jest wynikiem rosnącego zapotrzebowania na różnorodne produkty chemiczne oraz spożywcze. W miarę jak branże te ewoluują, pojawiają się nowe potrzeby związane z efektywnością procesów produkcyjnych oraz ochroną środowiska. W odpowiedzi na te wyzwania producenci destylatorów inwestują w badania i rozwój nowych technologii, które mają na celu zwiększenie wydajności energetycznej oraz redukcję kosztów operacyjnych. Przewiduje się także wzrost zainteresowania technologiami zielonymi i ekologicznymi, które pozwalają na bardziej zrównoważony rozwój procesów produkcyjnych. W miarę jak przedsiębiorstwa stają się coraz bardziej świadome znaczenia ochrony środowiska i społecznej odpowiedzialności biznesu, oczekuje się wzrostu popytu na nowoczesne rozwiązania technologiczne w dziedzinie destylacji.

Jakie są najlepsze praktyki dotyczące obsługi i konserwacji destylatorów przemysłowych

Aby zapewnić długotrwałą i efektywną pracę destylatorów przemysłowych, kluczowe znaczenie mają odpowiednie praktyki dotyczące ich obsługi i konserwacji. Regularne przeglądy techniczne powinny być przeprowadzane zgodnie z zaleceniami producenta oraz obowiązującymi normami bezpieczeństwa. Ważne jest monitorowanie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie, aby szybko wykrywać ewentualne nieprawidłowości i podejmować odpowiednie działania naprawcze. Również czyszczenie systemu odgrywa istotną rolę – osady chemiczne mogą prowadzić do obniżenia wydajności procesu oraz uszkodzeń urządzenia. Personel obsługujący powinien być odpowiednio przeszkolony w zakresie zasad bezpieczeństwa oraz procedur awaryjnych, aby móc skutecznie reagować w przypadku wystąpienia problemów technicznych lub zagrożeń dla zdrowia i życia pracowników.