Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych. Właściwe zrozumienie wymagań pozwala na stworzenie maszyny, która będzie efektywna i dostosowana do konkretnych zadań. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne projekty oraz modele 3D. W tej fazie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Po zatwierdzeniu koncepcji rozpoczyna się etap szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opracowywany, a także przeprowadzane są analizy wytrzymałościowe. Kolejnym krokiem jest prototypowanie, które pozwala na testowanie funkcjonalności i wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

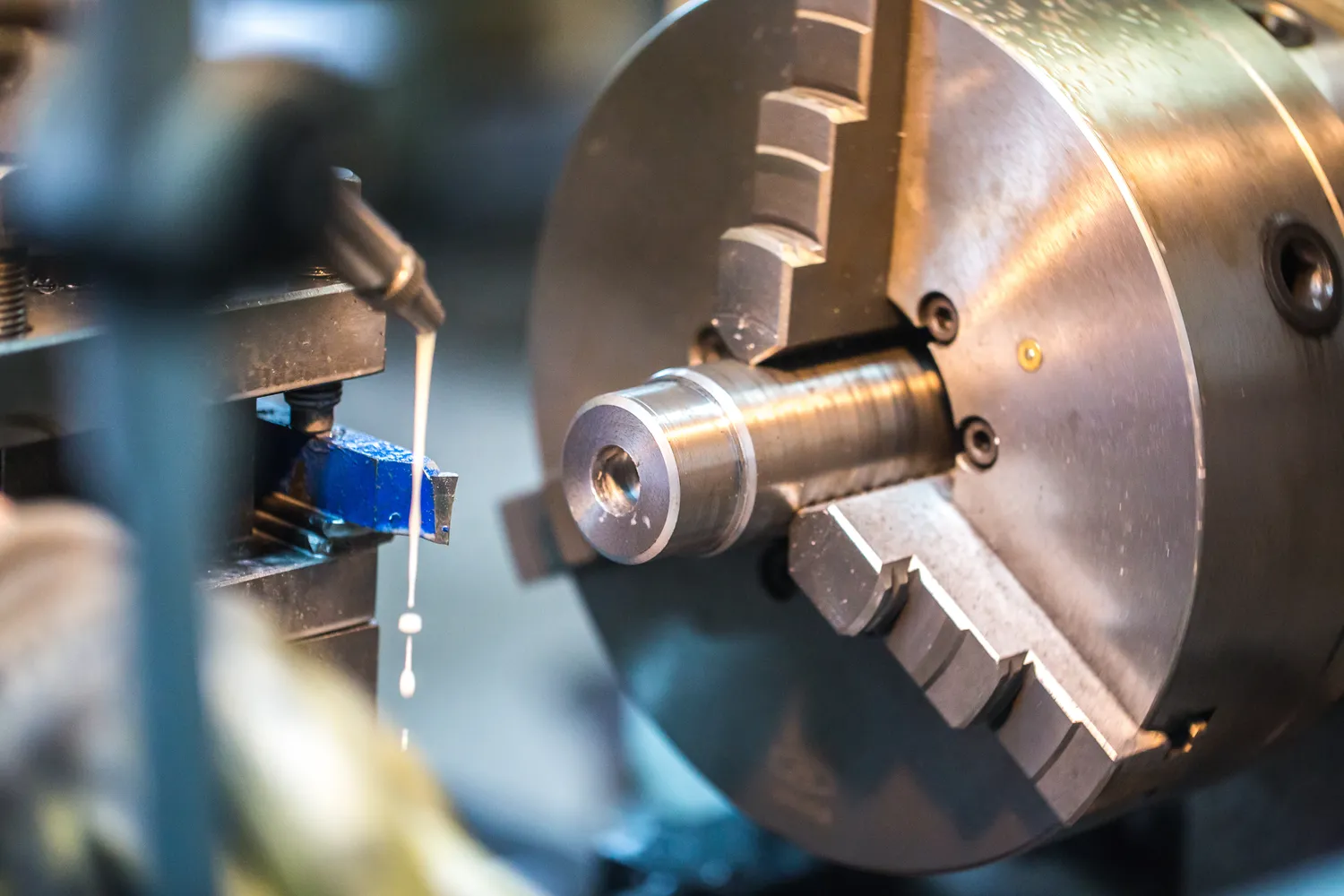

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacznie zwiększają efektywność i precyzję produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności. Wykorzystanie robotów przemysłowych w liniach produkcyjnych staje się standardem, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Ponadto, technologie takie jak Internet Rzeczy (IoT) odgrywają kluczową rolę w monitorowaniu stanu maszyn oraz zbieraniu danych na temat ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również wspomnieć o zastosowaniu druku 3D, który rewolucjonizuje sposób wytwarzania komponentów maszyn, umożliwiając szybkie prototypowanie oraz produkcję elementów o skomplikowanej geometrii.

Jakie są najczęstsze problemy podczas budowy maszyn produkcyjnych

Podczas projektowania i budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na ostateczną jakość produktu oraz jego funkcjonalność. Jednym z najczęstszych wyzwań jest niedostateczne określenie wymagań klienta na etapie planowania projektu. Brak jasnych specyfikacji może prowadzić do nieporozumień i konieczności wprowadzania poprawek w późniejszych fazach budowy, co generuje dodatkowe koszty i opóźnienia. Innym problemem mogą być trudności związane z doborem odpowiednich materiałów oraz komponentów, które muszą spełniać określone normy jakościowe i wytrzymałościowe. Niekiedy zdarza się również, że projektanci napotykają ograniczenia technologiczne związane z dostępnością nowoczesnych rozwiązań czy też sprzętu do realizacji zamierzonych funkcji maszyny. Dodatkowo, niewłaściwe zarządzanie projektem może prowadzić do chaosu organizacyjnego oraz braku synchronizacji działań między zespołami odpowiedzialnymi za różne etapy budowy maszyny.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami produkcyjnymi

Inżynierowie zajmujący się projektowaniem i budową maszyn produkcyjnych muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest znajomość zasad mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie innowacyjnych rozwiązań technologicznych. Umiejętność posługiwania się oprogramowaniem CAD do projektowania 3D jest również kluczowa, ponieważ umożliwia wizualizację pomysłów oraz ich późniejsze modyfikacje. Ponadto inżynierowie powinni posiadać umiejętności analityczne, które pozwalają na ocenę wydajności różnych rozwiązań oraz identyfikację potencjalnych problemów w projektach. Ważne są także kompetencje komunikacyjne, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami, co wymaga umiejętności jasnego przekazywania informacji i argumentacji swoich pomysłów.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych nieustannie ewoluują, a najnowsze trendy wskazują na rosnące znaczenie zrównoważonego rozwoju oraz efektywności energetycznej. Współczesne maszyny są projektowane z myślą o minimalizacji wpływu na środowisko, co obejmuje zastosowanie materiałów biodegradowalnych oraz technologii pozwalających na oszczędność energii. Wiele firm inwestuje w badania nad nowymi źródłami energii, takimi jak energia słoneczna czy wiatrowa, aby zredukować koszty operacyjne i zmniejszyć emisję gazów cieplarnianych. Kolejnym istotnym trendem jest integracja sztucznej inteligencji w procesach produkcyjnych. Dzięki algorytmom uczenia maszynowego możliwe jest optymalizowanie procesów oraz przewidywanie awarii maszyn, co zwiększa ich niezawodność i wydajność. Warto również zwrócić uwagę na rozwój technologii cyfrowych, takich jak rzeczywistość rozszerzona (AR) i rzeczywistość wirtualna (VR), które są wykorzystywane do szkolenia pracowników oraz symulacji procesów produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa przy budowie maszyn produkcyjnych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn produkcyjnych. Przede wszystkim konieczne jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa pracy, które mają na celu ochronę zdrowia i życia pracowników. Właściwe zaprojektowanie maszyny powinno obejmować zastosowanie odpowiednich zabezpieczeń, takich jak osłony ruchomych części czy systemy awaryjnego zatrzymania. Ważne jest również przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny oraz opracowanie strategii ich minimalizacji. Szkolenie pracowników w zakresie obsługi maszyn oraz zasad bezpieczeństwa jest kluczowe dla zapewnienia bezpiecznego środowiska pracy. Dodatkowo regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym i zapobiegania awariom, które mogą prowadzić do wypadków.

Jakie są wyzwania związane z automatyzacją procesów produkcyjnych

Automatyzacja procesów produkcyjnych to jeden z kluczowych elementów nowoczesnego przemysłu, jednak niesie ze sobą szereg wyzwań, które należy uwzględnić podczas projektowania i budowy maszyn produkcyjnych. Przede wszystkim wdrożenie automatyzacji wymaga znacznych inwestycji finansowych w nowoczesne technologie oraz infrastrukturę. Firmy muszą dokładnie ocenić opłacalność takich inwestycji oraz przewidzieć długoterminowe korzyści płynące z automatyzacji. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi, co może wiązać się z koniecznością modyfikacji całej linii produkcyjnej. Niezbędne jest również przeszkolenie pracowników w zakresie obsługi nowych technologii oraz dostosowanie ich umiejętności do zmieniających się wymagań rynku pracy. Automatyzacja może prowadzić do redukcji zatrudnienia w niektórych obszarach, co stawia przed firmami wyzwanie związane z zarządzaniem zmianą i adaptacją pracowników do nowych warunków pracy.

Jakie są zalety korzystania z symulacji komputerowych w projektowaniu maszyn

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania i budowy maszyn produkcyjnych, oferując szereg zalet, które przyczyniają się do zwiększenia efektywności i jakości końcowego produktu. Dzięki symulacjom inżynierowie mogą testować różne scenariusze działania maszyny jeszcze przed jej fizycznym wykonaniem, co pozwala na identyfikację potencjalnych problemów i ich rozwiązanie na etapie projektowania. Tego rodzaju podejście znacząco skraca czas potrzebny na rozwój produktu oraz redukuje koszty związane z prototypowaniem i testowaniem fizycznych modeli. Symulacje umożliwiają również analizę zachowań maszyny pod różnymi warunkami operacyjnymi, co pozwala na optymalizację jej parametrów oraz zwiększenie wydajności działania. Dodatkowo wizualizacja wyników symulacji ułatwia komunikację pomiędzy zespołami projektowymi a klientami, co sprzyja lepszemu zrozumieniu założeń projektu oraz oczekiwań użytkowników końcowych.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych jest determinowany przez wiele czynników, które należy uwzględnić już na etapie planowania projektu. Przede wszystkim istotny wpływ mają materiały użyte do konstrukcji maszyny – ich jakość oraz dostępność mogą znacząco wpłynąć na ostateczny koszt realizacji projektu. Dodatkowo wybór odpowiednich komponentów elektronicznych i mechanicznych ma kluczowe znaczenie dla funkcjonalności maszyny oraz jej trwałości. Koszt robocizny to kolejny istotny element składający się na całkowity koszt budowy – wynagrodzenia specjalistów zajmujących się projektowaniem, montażem oraz uruchamianiem maszyn mogą być znaczne, zwłaszcza jeśli wymagane są wysokie kompetencje techniczne. Czas realizacji projektu również wpływa na jego koszt – im dłużej trwa budowa maszyny, tym większe wydatki związane z utrzymaniem zespołu projektowego oraz infrastrukturą.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn produkcyjnych

Konserwacja maszyn produkcyjnych to kluczowy element zapewniający ich długotrwałe działanie oraz niezawodność w codziennym użytkowaniu. Najlepsze praktyki w zakresie konserwacji obejmują regularne przeglądy techniczne, które pozwalają na identyfikację potencjalnych usterek zanim staną się poważnym problemem. Ważne jest również prowadzenie dokumentacji dotyczącej historii konserwacji każdej maszyny, co ułatwia śledzenie jej stanu technicznego oraz planowanie przyszłych działań serwisowych. Ponadto warto wdrożyć program prewencyjnej konserwacji oparty na analizie danych dotyczących eksploatacji maszyny – dzięki temu można przewidzieć momenty wymagające interwencji serwisowej i uniknąć nieplanowanych przestojów w produkcji. Szkolenie pracowników odpowiedzialnych za obsługę maszyn w zakresie zasad konserwacji jest równie istotne – dobrze przeszkolony personel potrafi szybko reagować na sygnały wskazujące na problemy techniczne i podejmować odpowiednie działania naprawcze.