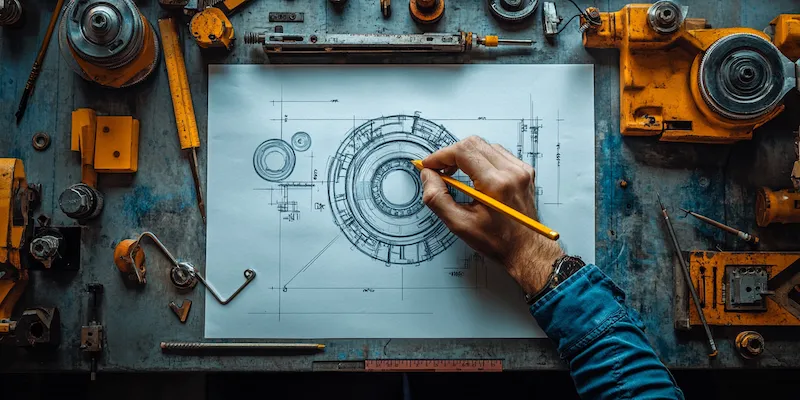

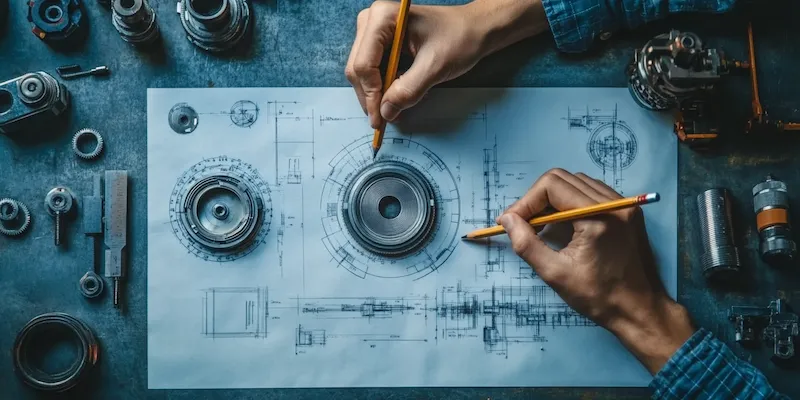

Projektowanie maszyn przemysłowych to proces złożony, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Na początku tego procesu niezbędne jest zdefiniowanie potrzeb klienta oraz specyfikacji technicznych maszyny. W tym etapie inżynierowie i projektanci muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz w jakich warunkach będzie pracować. Kolejnym krokiem jest stworzenie koncepcji maszyny, która obejmuje wstępne rysunki i modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Następnie przechodzi się do fazy analizy, gdzie przeprowadza się obliczenia wytrzymałościowe i symulacje, aby upewnić się, że zaprojektowana maszyna będzie działać zgodnie z założeniami. Ważnym aspektem jest również dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność maszyny w długim okresie eksploatacji. Po zakończeniu fazy projektowania następuje etap prototypowania, gdzie tworzy się pierwszy model maszyny, który poddawany jest testom.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

W dzisiejszych czasach projektowanie maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim można łatwo modyfikować projekty oraz analizować różne warianty konstrukcyjne. Inną istotną technologią jest symulacja komputerowa, która pozwala na przewidywanie zachowania maszyny w różnych warunkach pracy. Użycie symulacji umożliwia identyfikację potencjalnych problemów i optymalizację projektu jeszcze przed jego realizacją. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w produkcji prototypów oraz części zamiennych. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy, co znacznie przyspiesza proces prototypowania. W ostatnich latach coraz częściej stosuje się także sztuczną inteligencję oraz uczenie maszynowe do analizy danych produkcyjnych i optymalizacji procesów.

Jakie są najważniejsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz jego wydajność. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę postępu technologicznego pojawiają się nowe materiały i metody produkcji, co wymusza ciągłe aktualizowanie wiedzy i umiejętności inżynierów. Kolejnym istotnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe maszyny muszą współpracować z już funkcjonującymi urządzeniami, co może prowadzić do problemów związanych z kompatybilnością. Również kwestie związane z bezpieczeństwem pracy są niezwykle istotne; projektanci muszą zadbać o to, aby maszyny były nie tylko wydajne, ale także bezpieczne dla operatorów. Wreszcie, zmiany regulacyjne dotyczące ochrony środowiska oraz efektywności energetycznej stają się coraz bardziej restrykcyjne, co wymusza na projektantach poszukiwanie innowacyjnych rozwiązań minimalizujących wpływ ich produktów na otoczenie.

Jakie umiejętności są niezbędne dla projektantów maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz automatyki. Zrozumienie zasad działania różnych mechanizmów oraz umiejętność doboru odpowiednich materiałów to fundament pracy każdego projektanta. Ponadto znajomość programów CAD i innych narzędzi inżynieryjnych jest kluczowa dla tworzenia precyzyjnych modeli i rysunków technicznych. Umiejętność analizy danych oraz przeprowadzania symulacji komputerowych również staje się coraz bardziej pożądana w tej branży. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; projektanci muszą być w stanie efektywnie komunikować się z innymi członkami zespołu oraz klientami. Umiejętność pracy w grupie i zarządzania projektem to cechy niezwykle cenione w środowisku inżynieryjnym. Kreatywność i zdolność do rozwiązywania problemów są równie istotne; często to właśnie innowacyjne podejście do trudnych zagadnień decyduje o sukcesie projektu.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. Wykorzystanie robotów przemysłowych oraz systemów automatyki staje się standardem w wielu branżach, co wpływa na sposób projektowania nowych maszyn. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu inżynierowie mogą zbierać dane dotyczące pracy urządzeń w czasie rzeczywistym, co pozwala na szybsze identyfikowanie problemów oraz optymalizację procesów. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na maszyny energooszczędne oraz takie, które minimalizują negatywny wpływ na środowisko. W tym kontekście projektanci muszą uwzględniać nie tylko efektywność energetyczną, ale także możliwość recyklingu materiałów użytych w konstrukcji maszyn. Dodatkowo, rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania i produkcji skomplikowanych elementów, co znacząco przyspiesza cały proces projektowy.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo operatorów. Kluczowym aspektem jest dostosowanie maszyny do potrzeb użytkowników, co obejmuje zarówno jej konstrukcję, jak i sposób obsługi. Projektanci muszą uwzględniać różnorodność antropometryczną użytkowników, co oznacza, że maszyna powinna być łatwa do obsługi przez osoby o różnych wzrostach i budowie ciała. Ważne jest również zaprojektowanie intuicyjnego interfejsu sterowania, który umożliwi łatwe i szybkie wykonywanie operacji bez zbędnego wysiłku. Kolejnym istotnym elementem ergonomii jest minimalizacja ryzyka wystąpienia urazów związanych z długotrwałym użytkowaniem maszyny. Projektanci powinni zadbać o odpowiednie wsparcie dla ciała operatora oraz unikać nadmiernych obciążeń fizycznych podczas pracy. Dobrze zaprojektowane maszyny powinny także umożliwiać łatwy dostęp do elementów serwisowych oraz wymiennych, co ułatwia konserwację i naprawy. Warto również zwrócić uwagę na aspekty psychologiczne; maszyny powinny być zaprojektowane tak, aby nie powodowały stresu czy frustracji u operatorów.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem jest kluczowym etapem procesu projektowego, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie wysokiej jakości produktu końcowego. Jedną z podstawowych metod testowania jest przeprowadzanie symulacji komputerowych, które umożliwiają analizę zachowania maszyny w różnych warunkach pracy bez konieczności budowy prototypu. Dzięki temu inżynierowie mogą szybko ocenić wydajność oraz bezpieczeństwo projektu. Po zakończeniu fazy symulacji następuje etap prototypowania, gdzie tworzy się fizyczny model maszyny. Prototypy poddawane są różnorodnym testom funkcjonalnym oraz wytrzymałościowym, które mają na celu sprawdzenie działania wszystkich komponentów oraz ich współpracy ze sobą. Testy te mogą obejmować m.in. próby obciążeniowe, testy wydajnościowe czy analizy zużycia energii. Istotne jest również przeprowadzenie testów bezpieczeństwa, które mają na celu upewnienie się, że maszyna spełnia wszystkie normy i regulacje dotyczące ochrony zdrowia i życia operatorów. Po zakończeniu testów inżynierowie analizują wyniki i wprowadzają ewentualne poprawki do projektu przed rozpoczęciem produkcji seryjnej.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn przemysłowych

Koszt projektowania maszyn przemysłowych zależy od wielu czynników, które mogą znacząco wpłynąć na finalną cenę produktu. Pierwszym z nich jest stopień skomplikowania projektu; bardziej zaawansowane technologie oraz innowacyjne rozwiązania zazwyczaj wiążą się z wyższymi kosztami zarówno materiałów, jak i pracy inżynieryjnej. Kolejnym istotnym czynnikiem jest czas realizacji projektu; im szybciej trzeba dostarczyć gotowy produkt, tym większe mogą być koszty związane z zatrudnieniem dodatkowych pracowników lub przyspieszeniem procesów produkcyjnych. Ważnym aspektem są także koszty materiałów; wybór wysokiej jakości surowców może znacznie zwiększyć całkowity koszt projektu, jednak często przekłada się to na lepszą trwałość i niezawodność maszyny w dłuższym okresie eksploatacji. Również lokalizacja zakładu produkcyjnego ma znaczenie; różnice w kosztach pracy czy dostępności surowców mogą wpływać na ostateczną cenę projektu. Nie można zapominać o kosztach związanych z certyfikacją oraz spełnianiem norm bezpieczeństwa; każdy nowy produkt musi przejść odpowiednie procedury zanim trafi na rynek, co generuje dodatkowe wydatki.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla samego produktu, jak i dla całego procesu produkcyjnego. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfiki branży, w której maszyna ma być wykorzystywana. Brak dokładnej analizy potrzeb może prowadzić do stworzenia produktu nieadekwatnego do oczekiwań rynku lub trudnego w obsłudze dla operatorów. Innym powszechnym problemem jest ignorowanie zasad ergonomii; niewłaściwie zaprojektowane stanowiska pracy mogą prowadzić do urazów operatorów oraz obniżenia wydajności produkcji. Często zdarza się również pomijanie fazy testowania prototypu; brak odpowiednich testów funkcjonalnych może skutkować ujawnieniem się wad dopiero po wdrożeniu maszyny do produkcji, co generuje dodatkowe koszty związane z naprawami lub modyfikacjami. Niezrozumienie lub niedostosowanie się do obowiązujących norm bezpieczeństwa to kolejny istotny błąd; każda maszyna musi spełniać określone wymagania prawne dotyczące ochrony zdrowia i życia pracowników. Wreszcie brak komunikacji między członkami zespołu projektowego może prowadzić do nieporozumień i błędnych decyzji dotyczących konstrukcji maszyny.