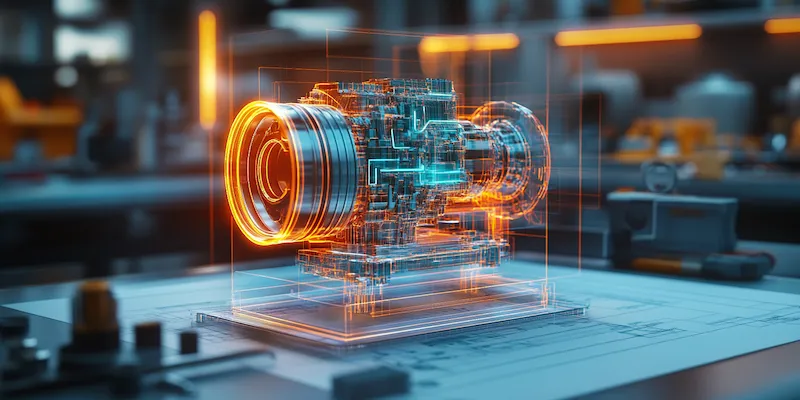

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu precyzyjnego wykonywania zadań obróbczych. Podstawowym komponentem jest stół roboczy, na którym umieszczany jest materiał do obróbki. Stół ten często posiada system mocowania, który zapewnia stabilność i dokładność podczas pracy. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciono może mieć różne prędkości obrotowe, co pozwala na dostosowanie go do specyfiki obrabianego materiału. Równie ważnym elementem jest system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je na ruchy maszyny. W nowoczesnych maszynach CNC stosuje się również zaawansowane czujniki oraz systemy feedbackowe, które monitorują pozycję narzędzia i zapewniają jego precyzyjne ustawienie. Oprócz tego, konstrukcja maszyn CNC często zawiera elementy takie jak prowadnice liniowe i śruby kulowe, które umożliwiają płynny ruch w różnych osiach.

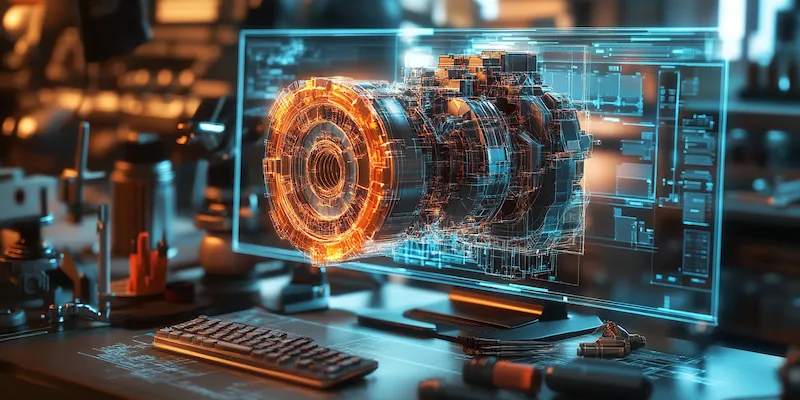

Jakie technologie są wykorzystywane w budowie maszyn CNC

W budowie maszyn CNC wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na ich wydajność i precyzję. Jedną z najważniejszych technologii jest system sterowania numerycznego, który pozwala na automatyzację procesów obróbczych. Dzięki temu operatorzy mogą programować maszyny za pomocą specjalistycznego oprogramowania CAD/CAM, co znacznie ułatwia projektowanie skomplikowanych kształtów. Wiele nowoczesnych maszyn CNC korzysta z technologii laserowej do cięcia materiałów, co zapewnia dużą dokładność oraz minimalizuje straty materiałowe. Inną technologią stosowaną w budowie maszyn CNC jest wykorzystanie silników serwo, które oferują lepszą kontrolę nad ruchem narzędzia w porównaniu do tradycyjnych silników krokowych. Silniki serwo charakteryzują się szybszymi reakcjami oraz większą precyzją, co jest kluczowe w przypadku skomplikowanych operacji obróbczych. Dodatkowo wiele maszyn CNC wyposażonych jest w systemy chłodzenia, które zapobiegają przegrzewaniu się narzędzi i materiałów podczas obróbki.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle przynosi szereg korzyści, które przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na realizację skomplikowanych projektów z minimalnymi tolerancjami. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne skrócenie czasu produkcji oraz redukcja kosztów związanych z zatrudnieniem operatorów. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co zwiększa wydajność zakładów produkcyjnych. Kolejną zaletą jest możliwość łatwej zmiany programów produkcyjnych, co pozwala na szybkie dostosowanie się do zmieniających się potrzeb rynku. Warto również zauważyć, że dzięki zastosowaniu technologii komputerowych można łatwo monitorować proces produkcji oraz zbierać dane dotyczące wydajności maszyn. To z kolei umożliwia optymalizację procesów oraz identyfikację potencjalnych problemów zanim staną się one poważne.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co wynika z ich wszechstronności oraz wysokiej precyzji działania. W branży motoryzacyjnej maszyny te są wykorzystywane do produkcji komponentów silników, nadwozi oraz innych części pojazdów. Dzięki możliwości obróbki różnorodnych materiałów takich jak stal czy aluminium, maszyny CNC przyczyniają się do zwiększenia efektywności produkcji w tej dziedzinie. W przemyśle lotniczym maszyny te odgrywają kluczową rolę w tworzeniu skomplikowanych struktur lotniczych, gdzie wymagana jest wyjątkowa precyzja i lekkość materiałów. Sektor medyczny również korzysta z technologii CNC do produkcji implantów oraz narzędzi chirurgicznych o wysokiej dokładności wykonania. W branży meblarskiej maszyny te umożliwiają tworzenie unikalnych wzorów mebli oraz detali dekoracyjnych z różnych rodzajów drewna i kompozytów. Dodatkowo w sektorze elektronicznym maszyny CNC służą do produkcji płytek drukowanych oraz komponentów elektronicznych.

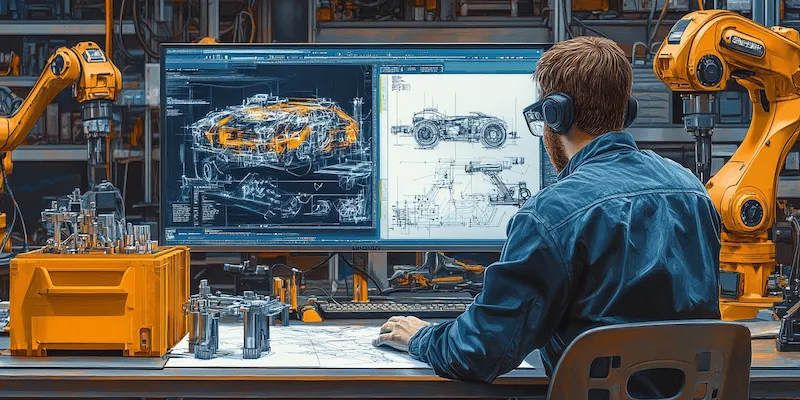

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn CNC, co wpływa na ich funkcjonalność oraz zastosowanie w różnych branżach. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów współpracujących, znanych jako coboty, pozwala na zwiększenie wydajności oraz bezpieczeństwa pracy w zakładach produkcyjnych. Te nowoczesne maszyny są w stanie współpracować z ludźmi, co umożliwia efektywne dzielenie zadań i minimalizację ryzyka urazów. Kolejnym istotnym trendem jest integracja maszyn CNC z systemami Internetu Rzeczy (IoT), co pozwala na zdalne monitorowanie i zarządzanie procesami produkcyjnymi. Dzięki temu operatorzy mogą na bieżąco śledzić wydajność maszyn oraz identyfikować potencjalne problemy. Warto również zwrócić uwagę na rozwój technologii druku 3D, która coraz częściej jest integrowana z tradycyjnymi procesami obróbczych. Maszyny CNC mogą być wykorzystywane do precyzyjnego wykończenia elementów wydrukowanych w technologii 3D, co otwiera nowe możliwości w zakresie projektowania i produkcji.

Jakie są koszty związane z budową maszyn CNC

Koszty związane z budową maszyn CNC mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj maszyny, jej przeznaczenie oraz zastosowane technologie. Na początku warto zwrócić uwagę na koszty zakupu samej maszyny. Nowoczesne maszyny CNC mogą kosztować od kilku tysięcy do nawet kilku milionów złotych, w zależności od ich specyfikacji i funkcji. Oprócz samego zakupu, należy uwzględnić także koszty instalacji oraz uruchomienia maszyny, które mogą obejmować szkolenie personelu oraz dostosowanie infrastruktury zakładu do nowych wymagań. Koszty eksploatacji maszyn CNC również nie są bez znaczenia. Wymagają one regularnej konserwacji oraz serwisowania, co wiąże się z dodatkowymi wydatkami. Warto również pamiętać o kosztach materiałów eksploatacyjnych, takich jak narzędzia skrawające czy materiały do obróbki. Dodatkowo, w przypadku bardziej zaawansowanych technologii, takich jak systemy chłodzenia czy automatyczne magazyny narzędziowe, koszty mogą znacznie wzrosnąć.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów posiadania szeregu umiejętności technicznych oraz wiedzy teoretycznej. Przede wszystkim kluczowe jest zrozumienie zasad działania tych maszyn oraz znajomość programowania numerycznego. Operatorzy powinni być zaznajomieni z językami programowania używanymi w systemach CNC, takimi jak G-code czy M-code, które pozwalają na precyzyjne określenie ruchów maszyny oraz parametrów obróbczych. Ponadto ważna jest umiejętność czytania rysunków technicznych oraz dokumentacji projektowej, co pozwala na prawidłowe przygotowanie materiału do obróbki. Warto również posiadać podstawową wiedzę na temat materiałoznawstwa, aby móc dobierać odpowiednie narzędzia skrawające oraz parametry obróbcze dla różnych typów materiałów. Umiejętności analityczne są równie istotne – operatorzy muszą być w stanie diagnozować problemy techniczne oraz podejmować decyzje dotyczące optymalizacji procesów produkcyjnych. Dodatkowo umiejętność pracy zespołowej i komunikacji jest niezbędna, ponieważ często operatorzy muszą współpracować z innymi członkami zespołu inżynieryjnego oraz działu jakości.

Jakie są różnice między różnymi typami maszyn CNC

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się między sobą konstrukcją, przeznaczeniem oraz zastosowanymi technologiami obróbczych. Najpopularniejsze typy to frezarki CNC, tokarki CNC oraz ploterki laserowe. Frezarki CNC służą do obróbki materiałów poprzez skrawanie ich za pomocą narzędzi frezerskich i są wykorzystywane głównie do tworzenia skomplikowanych kształtów i detali. Tokarki CNC natomiast obrabiają materiały poprzez ich obrót wokół własnej osi i są idealne do produkcji cylindrycznych elementów takich jak wały czy tuleje. Ploterki laserowe wykorzystują technologię lasera do cięcia lub grawerowania materiałów i znajdują zastosowanie głównie w branży reklamowej oraz artystycznej. Inne typy maszyn to elektrodrążarki CNC, które służą do precyzyjnego drążenia otworów w twardych materiałach za pomocą elektrody, a także maszyny 3D do druku przestrzennego.

Jakie są wyzwania związane z użytkowaniem maszyn CNC

Użytkowanie maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność produkcji oraz jakość wyrobów końcowych. Jednym z głównych problemów jest konieczność regularnej konserwacji i serwisowania sprzętu. Niedostateczna dbałość o maszyny może prowadzić do awarii lub spadku precyzji obróbczej, co skutkuje zwiększeniem kosztów produkcji i opóźnieniami w realizacji zamówień. Innym wyzwaniem jest potrzeba ciągłego doskonalenia umiejętności operatorów – ze względu na dynamiczny rozwój technologii konieczne jest regularne uczestnictwo w szkoleniach oraz aktualizowanie wiedzy o nowych rozwiązaniach i narzędziach dostępnych na rynku. Problematyczne może być także dostosowywanie procesów produkcyjnych do zmieniających się potrzeb klientów – elastyczność w produkcji staje się kluczowa w obliczu rosnącej konkurencji na rynku. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – obsługa maszyn CNC wymaga przestrzegania rygorystycznych norm BHP oraz stosowania odpowiednich środków ochrony osobistej przez operatorów.